Motorul diesel este un motor cu ardere internă în care combustibilul se aprinde datorită temperaturii ridicate create de comprimarea aerului necesar arderii, și nu prin utilizarea unui dispozitiv auxiliar, așa cum ar fi bujia în cazul motorului cu aprindere prin scânteie.

Cum funcționează motorul diesel

Comprimarea unui gaz conduce la creșterea temperaturii sale, aceasta fiind metoda prin care se aprinde combustibilul în motoarele diesel. Aerul este aspirat în cilindri și este comprimat de către piston până la un raport de 25:1, mai ridicat decât cel al motoarelor cu aprindere prin scânteie. Spre sfârșitul cursei de comprimare motorina (combustibilul) este pulverizată în camera de ardere cu ajutorul unui injector. Motorina se aprinde la contactul cu aerul deja încălzit prin comprimare până la o temperatura de circa 700-900 °C. Arderea combustibilului duce la creșterea temperaturii și presiunii, care acționează pistonul. În continuare, ca la motoarele obișnuite, biela transmite forța pistonului către arborele cotit, transformând mișcarea liniară în mișcare de rotație. Aspirarea aerului în cilindri se face prin intermediul supapelor, dispuse la capul cilindrilor. Pentru mărirea puterii, majoritatea motoarelor diesel moderne sunt supraalimentate cu scopul de a mări cantitatea de aer introdusă în cilindri. Folosirea unui răcitor intermediar pentru aerul introdus în cilindri crește densitatea aerului și conduce la un randament mai bun.În timpul iernii, când afară este frig, motoarele diesel pornesc mai greu deoarece masa metalică masivă a blocului motor {format din cilindri și chiulasă) absoarbe o mare parte din căldura produsă prin comprimare, reducând temperatura și împiedicând aprinderea. Unele motoare diesel folosesc dispozitive electrice de încălzire, de exemplu bujii cu incandescență, ajutând la aprinderea motorinei la pornirea motorului diesel. Alte motoare folosesc rezistențe electrice dispuse în galeria de admisie, pentru a încălzi aerul. Sunt folosite și rezistențe electrice montate în blocul motor, tot pentru a ușura pornirea și a micșora uzura. Motorina are un grad mare de vîscozitate, mai ales la temperaturi scăzute, ducând la formarea de cristale în combustibil, în special în filtre, împiedicând astfel alimentarea corectă a motorului. Montarea de mici dispozitive electrice care să încălzească motorina, mai ales în zona rezervorului și a filtrelor a rezolvat această problemă. De asemenea, sistemul de injecție al multor motoare trimite înapoi în rezervor motorina deja încălzită, care nu a fost injectată, prevenind astfel cristalizarea combustibilului din rezervor. În prezent, folosirea aditivilor moderni a rezolvat și această problemă.

O componentă vitală a motoarelor diesel este regulatorul de turație, mecanic sau electronic, care reglează turația motorului prin dozarea corectă a motorinei injectate. Spre deosebire de motoarele cu aprindere prin scânteie (Otto), cantitatea de aer aspirată nu este controlată, fapt ce duce la supraturarea motorului. Regulatoarele mecanice se folosesc de diferite mecanisme în funcție de sarcină și viteză. Regulatoarele motoarelor moderne, controlate electronic, comandă injecția de combustibil și limitează turația motorului prin intermediul unei unități centrale de control care primește permanent semnale de la senzori, dozând corect cantitatea de motorină injectată.

Controlul precis al timpilor de injecție este secretul reducerii consumului și al emisiilor poluante. Timpii de injecție sunt măsurați în unghiuri de rotație ai arborelui cotit înainte de punctul mort superior. De exemplu, dacă unitatea centrală de control inițiază injecția cu 10 grade înainte de punctul mort superior, vorbim despre un avans la injecție de 10 grade. Avansul la injecție optim este dat de construcția, turația și sarcina motorului respectiv.

Avansând momentul injecției (injecția are loc înainte ca p

istonul să ajungă la punctul mort interior) arderea este completă, la presiune și temperatură mare, dar cresc și emisiile de oxizi de azot. La cealalată extremă, o injecție întârziată conduce la ardere incompletă și emisii vizibile de particule de fum.

Injecția combustibilului la motoarele diesel

Primele sisteme de injecție

Motorul diesel modern este o îmbinare a creațiilor a doi inventatori. În mare, rămâne fidel conceptului original al lui Rudolf Diesel, adică combustibilul este aprins prin comprimarea aerului din cilindru. Însă, aproape toate motoarele diesel de azi folosesc așa-numitul sistem de injecție solidă, inventat de Herbert Akroyd Stuart, pentru motorul său cu cap incandescent (un motor cu aprindere prin comprimare care precedase motorul diesel, dar funcționează oarecum diferit). În cazul injecției solide, combustibilul este adus la o presiune extremă cu ajutorul unor pompe și introdus în camera de ardere prin intermediul unor injectoare și a aerului comprimat, într-o stare aproape solidă. La început, combustibilul era injectat în motorul diesel cu ajutorul aerului comprimat care îl pulveriza în cilindru. Mărimea compresorului de aer era atât de mare, încât primele motoare diesel erau foarte grele și voluminoase în raport cu puterea produsă, mai ales datorită antrenării unor astfel de compresoare. Primele motoare montate pe nave aveau un motor auxiliar dedicat antrenării compresorului de injecție. Sistemul era prea mare și greoi pentru a fi folosit în industria auto.Injecția controlată mecanic și electronic

Motoarele din vechile generații utilizau o pompă mecanică și un mecanism cu supape antrenate de arborele cotit, de obicei prin intermediul unui lanț sau curea dințată. Aceste motoare foloseau injectoare simple, cu supapă și arc, care se deschideau/închideau la o anumită presiune a combustibilului. Pompa consta dintr-un cilindru care comprima motorina și o supapă sub formă de disc care se rotea la jumătate din turația arborelui cotit. Supapa avea o singură deschidere pe o parte, pentru combustibilul sub presiune și o alta pentru fiecare injector. Pe măsură ce se rotea, discul supapei distribuia fiecărui injector o cantitate precisă de combustibil la mare presiune. Supapa injectorului era acționată de presiunea motorinei injectate atât timp cât discul debita combustibil cilindrului respectiv. Regimul motorului era controlat de un al treilea disc care se rotea doar câteva grade și era acționat de o pârghie. Acest disc controla deschiderea prin care trecea combustibilul, dozînd astfel cantitatea de motorină injectată.Vechile motoare diesel puteau fi pornite, din greșeală, și în sens invers, deși funcționau in

eficient datorită ordinii de aprindere dereglate. Aceasta era de obicei consecința pornirii mașinii într-o treaptă de viteză greșită.

Motoarele moderne au o pompă de injecție care asigură presiunea necesară injecției. Fiecare injector este acționat electromagnetic prin intermediul unei unități centrale de control, fapt ce permite controlul precis al injecției în funcție de turație și sarcină, având ca rezultat performanțe mărite și un consum scăzut. Soluția tehnică mai simplă a ansamblului pompă-injector a condus la construcția de motoare mai fiabile și mai silențioase.

Injecția indirectă În cazul motorului diesel cu injecție indirectă, motorina nu este injectată direct în camera de ardere, ci într-o antecameră unde arderea este inițiată și se extinde apoi în camera de ardere principală, antrenată de turbulența creată. Sistemul permite o funcționare liniștită, și, deoarece arderea este favorizată de turbulență, presiunea de injecție poate fi mai scăzută, deci sunt permise viteze de rotație mari (până la 4000 rpm), mult mai potrivite autoturismelor. Antecamera avea dezavantajul pierderilor mari de căldură, ce trebuiau suportate de către sistemul de răcire și a unei eficiențe scăzute a arderii, cu până la 5-10% mai scăzută față de motoarele cu injecție directă. Aproape toate motoarele trebuiau să aibă un sistem de pornire la rece, ca de exemplu bujii incandescente. Motoarele cu injecție indirectă au fost folosite pe scară mare în industria auto și navală începând din anii timpurii 1950 până în anii 1980, când injecția directă a progresat semnificativ. Motoarele cu injecție indirectă sunt mai ieftine și mai ușor de construit pentru domeniile de activitate unde emisiile poluante nu sunt o prioritate. Chiar și în cazul noilor sisteme de injecție controlate electronic, motoarele cu injecție indirectă sunt încet înlocuite de cele dotate cu injecție directă, care sunt mult mai eficiente.

În perioada de dezvoltare a motoarelor diesel din anii 1930, diferiți constructori au pus la punct propriile tipuri de antecamere de ardere. Unii constructori, precum Mercedes-Benz, aveau forme complexe. Alții, precum Lanova, utilizau un sistem mecanic de modificare a formei antecamerei, în funcție de condițiile de funcționare. Însă, cea mai folosită metodă a fost cea în formă de spirală, concepută de Harry Ricardo ce folosea un design special pentru a crea turbulențe. Majoritatea producătorilor europeni au folosit acest tip de antecamere sau și-au dezvoltat propriile modele (Mercedes Benz și-a menținut propriul design mulți ani).

Injecția directă

Motoarele moderne folosesc una din următoarele metode de injecție directă.

Injecția directă cu pompă-distribuitor

Primele motoare diesel cu injecție directă au folosit o pompă de injecție rotativă, cu injectoarele montate în partea superioara a camerei de ardere și nu într-o antecameră. Exemple de vehicule dotate cu astfel de motoare sunt Ford Transit sau Rover Maestro, având ambele motoare fabricate de Perkins. Problema acestor motoare era zgomotul excesiv și emisiile de fum. Din această cauză aceste motoare au fost la început montate doar pe vehicule comerciale – excepția notabilă fiind autoturismul Fiat Croma. Consumul era cu 15 - 20 % mai scăzut decât la un motor diesel cu injecție indirectă, îndeajuns să compenseze, pentru unii, zgomotul produs.Primul motor cu injecție directă de mică capacitate, produs în serie a fost conceput de grupul Rover. Motorul cu 4 cilindri, cu o capacitate de 2500 cmc, a fost folosit de Land Rover pe vehiculele sale din 1989, având chiulasa din aluminiu, injecție Bosch în 2 trepte, bujii incandescente pentru pornire ușoară și un mers lin și economic.

Controlul electronic al pompei de injecție a transformat radical acest tip de motor. Pionierul a fost grupul Volkswagen-Audi cu modelul Audi 100 TDI apărut în 1989. Presiunea de injecție era de circa 300 bar, dar momentul injecției, cantitatea de motorină injectată și turbocompresorul erau controlate electronic. Acest lucru a permis un nivel aceptabil de zgomot și emisii poluante. Destul de rapid tehnologia a penetrat și la vehiculele de masă precum Golf TDI. Aceste autovehicule erau mai economice și mai puternice decât competitorii pe injecție indirectă.

2.Motorul Otto:

Ciclul Otto

Motorul Otto a fost conceput ca un motor de staționare și în acțiunea motorului, timpul este mișcare în sus sau jos a unui piston într-un cilindru. Utilizat mai târziu, într-o formă adaptată, ca un motor de automobil, sunt implicați patru timpi sus-jos:- Admisie descendentă - cărbune, gaz și aer intră în camera pistonului

- Compresie adiabatică în sens ascendent - pistonul comprimă amestecul

- Ardere și destindere adiabatică descendentă - arde amestecul de combustibile cu scânteie electrică

- Evacuarea ascendentă – degajă gaze de eșapament din camera pistonului. Otto l-a vândut doar ca pe un motor staționar.

Componentele motorului Otto

Figura din stânga prezintă principalele părţi componente ale unui motor cu adere internă, în 4 timpi, cu aprindere prin scânteie electrică. În continuare le voi descrie pentru a se înţelege despre ce e vorba.

Figura din stânga prezintă principalele părţi componente ale unui motor cu adere internă, în 4 timpi, cu aprindere prin scânteie electrică. În continuare le voi descrie pentru a se înţelege despre ce e vorba.Cilindrul- Reprezintă componenta în care culisează pistonul. Motorul descris aici are un singur cilindru, dar majoritatea motoarelor au mai mulţi cilindrii (4, 6 sau 8). Motoarele, dacă au mai mulţi cilindrii, pot fi: în linie, în V sau opuşi orizontal (boxer), ca în figură:

În funcţie de configuraţie, diferă nivelul vibraţii şi zgomot, costul de fabricare şi caracteristicile ce le fac mai potrivite sau nu pentru anumite tipuri de autovehicule.

Pistonul- Este o piesă din mecanismul bielă-manivelă, confecţionat din aliaj de aluminiu, turnat, având formă cilindrică, care culisează în cilindru.

Segmenţii- Sunt inele elastice, montate pe piston în canale executate pe suprafaţa cilindrică exterioară a pistonului, care au următoarele roluri:

a) de a proteja ceilalţi segmenţi în momentul exploziei (segment de foc)

b) de etanşare a jocului dintre cilindru şi piston

c) de ungere şi radere (raclare) a uleiului depus pe peretele interior a cilindrului.

Bujia- Piesă componentă a unui motor cu aprindere prin scânteie care serveşte la aprinderea amestecului carburant în cilindru prin producerea unei scântei electrice între doi electrozi la un moment bine stabilit.

Supape- Au rolul de a deschide şi închide orificiile prin care se realizează admisia combustibilului în cilindru şi evacuare gazelor arse. Supele execută o mişcare de translaţie, fiind comandate de camele de pe axul cu came (ca în animaţia alăturată, unde axul cu came are culoarea verde)

Supape- Au rolul de a deschide şi închide orificiile prin care se realizează admisia combustibilului în cilindru şi evacuare gazelor arse. Supele execută o mişcare de translaţie, fiind comandate de camele de pe axul cu came (ca în animaţia alăturată, unde axul cu came are culoarea verde)Camera de ardere- Reprezintă locul unde are loc compresia şi arderea amestecului de aer cu combustibil. Camera de ardere îşi schimbă volumul odată cu mişcarea pistonului. Capacitatea camerei de ardere oferă de obicei o idee asupra puterii motorului.

Biela- Este de forma unei tije sau a unei bare. Face legătura dintre piston şi arborele cotit. Ea este legată articulat la ambele capete de piston şi respectiv braţul arborelui cotit, astfel încât, împreună cu arborele cotit, transformă mişcarea alternativă de translaţie a pistonului în mişcarea de rotaţie a arborelui cotit.

Arborele cotit- El este cel care, împreună cu biela, transformă mişcarea de translaţie care vine de la piston, într-o mişcare circulară.

Timpii de funcţionare

Timpii de funcţionare ai unui motor cu ardere internă şi aprindere prin scânteie sunt:

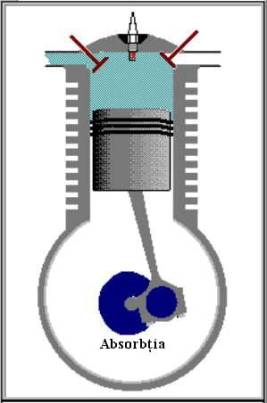

1- Absorbţia

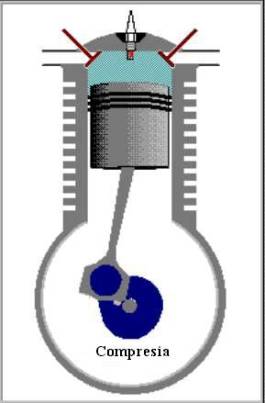

2- Compresia

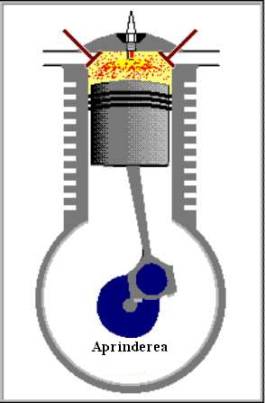

3- Aprinderea

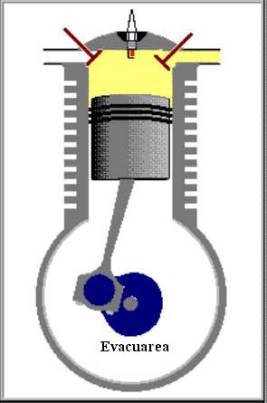

4- Evacuarea

Timpul 1- Absorbţia

În timpul 1 se deschide supapa de admisie, iar în timp ce pistonul se deplasează înspre punctul mort inferior, în cilindru este absorbit amestecul de vapori de benzină şi aer (realizat în carburator) datorită depresiunii formate.

În timpul 1 se deschide supapa de admisie, iar în timp ce pistonul se deplasează înspre punctul mort inferior, în cilindru este absorbit amestecul de vapori de benzină şi aer (realizat în carburator) datorită depresiunii formate.Timpul 2- Compresia

După ce pistonul a ajuns în punctul mort inferior, supapa de admisie se închide. Supapa de evacuare este şi ea închisă. În deplasarea pistonului înspre punctul mort superior, acesta comprimă amestecul din cilindru până la o rată de 9:1.

După ce pistonul a ajuns în punctul mort inferior, supapa de admisie se închide. Supapa de evacuare este şi ea închisă. În deplasarea pistonului înspre punctul mort superior, acesta comprimă amestecul din cilindru până la o rată de 9:1.Timpul 3-Aprinderea

La sfârşitul compresiei, când pistonul a ajuns la punctul mort superior şi ambele supape sunt închise, se produce o scânteie electrică între electrozii bujiei. Scânteia aprinde amestecul carburant care începe să ardă progresiv. Temperatura rezultată este de circa 2000°C şi presiunea de aproximativ 25 atm. Gazele produc o forţă mare de apăsare asupra pistonului împingâdu-l spre punctul mort inferior. Pe măsură ce pistonul coboară, gazele se destind - are loc detenta. Acum este singurul moment când se produce lucru mecanic.

La sfârşitul compresiei, când pistonul a ajuns la punctul mort superior şi ambele supape sunt închise, se produce o scânteie electrică între electrozii bujiei. Scânteia aprinde amestecul carburant care începe să ardă progresiv. Temperatura rezultată este de circa 2000°C şi presiunea de aproximativ 25 atm. Gazele produc o forţă mare de apăsare asupra pistonului împingâdu-l spre punctul mort inferior. Pe măsură ce pistonul coboară, gazele se destind - are loc detenta. Acum este singurul moment când se produce lucru mecanic. Timpul 4- Evacuarea

Supapa de admisie este închisă, iar cea de evacuare este deschisă, permiţând gazelor arse din cilindru să fie împinse afară din cilindru de pistonul care se deplasează de la punctul mort inferior spre punctul mort superior.

Supapa de admisie este închisă, iar cea de evacuare este deschisă, permiţând gazelor arse din cilindru să fie împinse afară din cilindru de pistonul care se deplasează de la punctul mort inferior spre punctul mort superior. Ciclul de funcţionare al motorului Otto

Graficul alăturat, prezintă schema de funcţionare a motorului Otto, în coordonatele presiune (P) şi volum (V).

Graficul alăturat, prezintă schema de funcţionare a motorului Otto, în coordonatele presiune (P) şi volum (V). Timpul 1- Aspiraţia

A›1 aspiraţie izobară (P1=constant= presiunea atmosferică)

Timpul 2- Compresia

1›2 compresie adiabatică a amestecului

Timpul 3- Aprinderea

2›3 aprindere izocoră (V2=constant)

3›4 detentă adiabatică

4›1 destinderea izocoră (se destinde gazul prin deschiderea supapei de evacuare, pistonul fiind la punctul mort inferior, V1=constant)

Timpul 4- Evacuarea

1›A evacuare izobară (gazul este eliminat prin supapa de evacuare cu ajutorul pistonului la P1=constant= presiunea atmosferică)3.Motorul Carnot:

În termodinamică, ciclul Carnot este un ciclu teoretic, propus în 1820 de inginerul francez Nicolas Léonard Sadi Carnot, ciclu destinat comparării randamentului termic al mașinilor termice. Este un ciclu reversibil efectuat de o „mașină Carnot” legată la două surse de căldură de temperaturi diferite („sursa caldă” și „sursa rece”). Folosește ca agent de lucru un gaz ideal prin transformările căruia se obține lucrul mecanic.

Descrierea ciclului

Ca orice ciclu termodinamic, și ciclul Carnot poate fi parcurs în sens orar, fiind în acest caz un ciclu motor, sau în sens antiorar (trigonometric), fiind în acest caz un ciclu generator. În cele ce urmează va fi descris ciclul Carnot motor.Este un ciclu în patru transformări:

- Destindere izotermă reversibilă a gazului la temperatura sursei calde, T (în fig. 1 T1, iar in fig. 2 TH). În această transformare (A-B în diagrama T-s) destinderea gazului este determinată de absorbția de căldură la temperatură constantă de la sursa caldă, iar gazul efectuează lucru mecanic asupra mediului. Cantitatea de căldură absorbită de la sursa caldă este notată în lucrările în limba română cu Q.

- Destindere adiabatică reversibilă (izoentropică) a gazului. În această transformare (B-C în diagrama T-s) gazul continuă să se destindă efectuând lucru mecanic asupra mediului. Deoarece transformarea e adiabatică (fără schimb de căldură), prin destindere gazul se răcește până la temperatura sursei reci, T0 (în fig. 1 T2, iar in fig. 2 TC).

- Comprimare izotermă reversibilă a gazului la temperatura sursei reci, T0. În această transformare (C-D în diagrama T-s) mediul efectuează lucru mecanic asupra gazului, determinând evacuarea căldurii din gaz la temperatura sursei reci. Cantitatea de căldură evacuată la sursa rece este notată în lucrările în limba română cu Q0.

- Comprimare adiabatică reversibilă (izoentropică) a gazului. În această transformare (D-A în diagrama T-s) mediul continuă să efectueze lucru

Ciclul Carnot – ciclul cu cel mai mare randament termic posibil

Ciclul Carnot are cel mai mare randament termic posibil la transformarea căldurii în lucru mecanic la ciclul motor, respectiv transferă o cantitate maximă de căldură pentru un lucru mecanic dat în cazul ciclului generator.Se poate demonstra matematic acest fapt, însă în cele ce urmează se va explica fenomenul intuitiv. Fie un ciclu oarecare în diagrama T-s (Fig. 3) unde lucrul mecanic al ciclului este zona gri (zona 3), căldura primită de la sursa caldă este suprafața de sub curba A-B până la axa s (zonele 3, 4, 5 și 6), iar căldura cedată sursei reci este suprafața de sub curba C-D până la axa s (zonele 4, 5 și 6). Oricare ar fi forma ciclului, el poate fi circumscris de un dreptunghi. Acest dreptunghi reprezintă lucrul mecanic al ciclului Carnot care acționează între aceleași temperaturi ale sursei calde, respectiv sursei reci.

Zonele 4 și 5 evident diminuează zona gri față de dreptunghi, fără a avea influență asupra zonei de sub curba A-B, deci micșorează lucrul mecanic fără a diminua căldura primită de la sursa caldă, ca urmare r

andamentul termic al ciclului scade. Zonele 1 și 2 diminuează cu aceeași suprafață zona gri și căldura primită de la sursa caldă într-un ciclu Carnot, însă zona gri fiind mai mică decât cea de sub curba A-B, rezultă ca lucrul mecanic se diminuează relativ mai mult decât căldura primită, deci și în acest caz randamentul termic scade. Randamentul termic este maxim când zonele 1, 2, 4 și 5 sunt nule, adică tocmai în cazul ciclului Carnot.

Niciun comentariu:

Trimiteți un comentariu